Станки ЧПУ

У ЧПУ станков широкая сфера применения: от гравировального бизнеса и изготовления мебели до создания океанариумов, самолетов, поездов и других изделий тяжелой промышленности.

ЧПУ станок может обрабатывать практически любые материалы — начиная от пены, дерева, пластика и заканчивая цветными металлами, сталью и чугуном.

Наша компания производит ЧПУ станки и обрабатывающие центры с рабочим полем от 1500х1500мм для обработки дерева, пластика и цветных металлов.

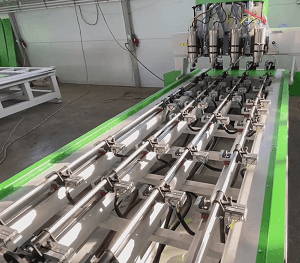

ЧПУ станок для фрезеровки и гравировки дерева , МДФ, пластика, алюминия. Для перемещения по всем осям используются современные сервомоторы, планетарные редукторы, реечные передачи

Для быстрого и точного отматывания мерных кусков ПВХ пленок для мебельных фасадов, мы предлагаем стационарный станок штатив, оборудованный электронно-счетным устройством, с помощью которого уменьшается трудоемкость отмеривания пленки при продаже на “отрез”.

Удобные направляющие для ножа, расположенные с двух сторон, гарантируют перпендикулярный и ровный отрез пленки от основного рулона.

Для быстрого и точного отматывания мерных кусков ПВХ пленок, мы предлагаем стационарный штатив, оборудованный электронно счетным устройством, с помощью которого уменьшается трудоемкость отмеривания ПВХ пленки при продаже на “отрез”.

Трехосевой ЧПУ станок с большим вакуумным рабочим полем 2100х3000 мм для раскроя нестинга G-2130-3VP с системой ЧПУ Pumotix является многофункциональным станком для нестинга с возможностью выполнения различных операций: гравировка, фрезеровка. Станок портального типа многоцелевой для промышленных предприятий. Оснащается вакуумным столом и мощной вакуумной воздуходувкой 520 м3час.

Цена – по запросу, возможна индивидуальная комплектация станка.

Преимущества станков с ЧПУ от компании Gorelovskiy

Фотографии и видео наших станков

Отзывы наших клиентов

Ответы на часто задаваемые вопросы

Что представляет собой ЧПУ-станок?

ЧПУ станок — это режущий или иной агрегат, закрепленный на подвижном суппорте. В зависимости от задачи и типа станка суппорт перемещается вдоль направляющих скольжения благодаря ременной, зубчатой или ШВП передаче. Для перемещения с помощью зубчатой передачи в системе используется шестерня рейка. На мотор, который задаёт позицию по оси, надевается шестерня, которая в зацеплении с рейкой выполняет перемещение.

Особенности заказа ЧПУ станков в компании Гореловский

Чтобы заказать у нас станки с программным управлением, отправляйте запрос на электронную почту, в WhatsApp или позвонить нам: 8 (863) 333-43-52.

В сообщении может быть ТЗ или название нашего базового станка

Наш инженер выявляет ваши потребности, нюансы производственного процесса и подбирает станок, подходящий под ваши задачи и бюджет.

Как сделать заказ

- Звонок либо отправка заявки на сайте. Перезвоним вам в кратчайший срок.

- Подбор станка под ваши задачи из наших базовых моделей. Для ускорения работы вы можете заранее ответить на уточняющие вопросы:

- какие изделия вы планируете производить на ЧПУ станке (название, ссылка, по возможности — чертеж или фотография),

- из какого материала,

- какими будут габариты заготовки (от этого зависит размер рабочего поля),

- число осей — 3, 4 или 5-осевой ЧПУ станок,

- на поворотной оси (осях) должен быть шпиндель или нет,

- нужны ли опции автоматической смены инструмента,

- требуется ли вакуумный стол для прижима листового материала.

Также вы можете указать модель станка (ссылку), выбранного у нас на сайте.

- Разработка конструктивной схемы и 3D-модели вашего будущего станка

- Производство станка с ЧПУ по подписанной спецификации.

- Подготовка комплекта техдокументации: паспорт станка, схема электрических соединений, инструкция по эксплуатации.

- Испытания работы на станке, изготовление тестовой детали.

- Обучение вашего персонала эксплуатации ЧПУ станка и техническому обслуживанию.

Виды ЧПУ станков от компании Гореловский

Наша компания занимается проектированием и изготовлением фрезерных станков с ЧПУ. В зависимости от технического задания и производственных задач клиента мы подбираем или проектируем станок, который сможет оптимально решать поставленную задачу.

Базовый и самый популярный вид станков с ЧПУ — трехосевые модели. У них 3 степени свободы, вертикальный шпиндель и есть возможность перемещения по осям X, Y и Z. Это позволяет обрабатывать заготовку с одной стороны. В зависимости от высоты по оси Z и длины режущего инструмента можно фрезеровать достаточно объемные заготовки, используя один такой станок.

Для решения более сложных задач и для оптимизации производства мы предлагаем 4-осевые станки. Базово такое оборудование делится на ЧПУ станки с наклонным шпинделем и 3-осевые ЧПУ станки с дополнительной поворотной осью.

Первый тип благодаря поворотному шпинделю даёт возможность обрабатывать изделия больших размеров с трех сторон. Благодаря разработанной нами системе лазерного сканирования возможно также проводить нужные операции с гнутыми заготовками, фрезеруя перпендикулярно к поверхности.

Благодаря системе сканирования можно строить работу с объемными изделиями без необходимости отрисовывать в CAD-программах заготовку. С этой задачей справляется лазерный сканер. Получая 2D-траекторию в плоскости, он преобразует её для работы с 4-ой осью поворотного шпинделя.

Второй тип 4-осевых станков — модели с поворотной осью. Она позволяет обрабатывать заготовку с 4 сторон за одну установку. Если ось располагается на столе, то имеет достаточно большой недостаток по ограничению по диаметру, который должен быть меньше хода по оси Z. При установке токарной оси в одной плоскости со столом половина заготовки всегда расположена ниже хода по оси Z, что позволяет обрабатывать большие по габариту изделия.

5-осевой ЧПУ станок универсален, он позволяет решать любые задачи. Шпиндель такого станка может не просто наклоняться вправо и влево, но и вращаться вокруг оси Z. Такое устройство позволяет производить обработку любых самых сложных изделий.

Преимущества использования ЧПУ-станков

Быстродействие и повторяемость системы. ЧПУ станок работает намного быстрее классических устройств, где оператор контролирует процесс и следит за позицией резца или фрезы. Станок с программным управлением не может сделать 2 разные детали по одному и тому же заданию. С учетом допусков на повторяемость машина всегда выдает одинаковые изделия.

Производительность. На ЧПУ станке легко масштабировать производимые изделия в единицу времени. Для этого нужно разработать и внедрить модель с несколькими режущими шпинделями. Самыми популярными являются ЧПУ станки с 4 шпинделями.

Исключение человеческого фактора. Оператор для работы на классическом станке без ЧПУ должен иметь высокую квалификацию (фрезеровщика, токаря или резчика по дереву), чтобы изготавливать детали требуемого качества. ЧПУ станком может управлять оператор, которому не требуется специальная профессиональная подготовка и большой опыт. Задания для ЧПУ пишет инженер-технолог. Это позволяет масштабировать производство без оглядки на поиск высококвалифицированных сотрудников.